10分17秒!中國超導熱加工技術率先在全球實現重大突破香港新聞網7月3日電 一根500多公斤的鋁棒,從20℃加熱到403℃,要求芯表同步升溫,需要多長時間? 至少9個小時——這是過去用電阻爐加熱的時間; 10分17秒——這是聯創光電超導技術團隊的最新測試數據。 顛覆性的變化,源於自主創新。據科技日報報道,近日,世界首台兆瓦級高溫超導感應加熱裝置在黑龍江正式投用。這標誌著,中國超導熱加工技術率先在全球實現重大突破。

2022年投入生產,完成7系、2系鋁合金大棒的超快速均勻加熱。 一定要攻下這個“山頭” 高溫超導技術,是實現大飛機、懸浮交通、船舶等高端製造行業發展的關鍵技術, 由於其獨特的運行溫度(-196℃)和液氮相對廉價的優勢,成為各方研究熱點。 早在2012年,中國科學院院士、中國高溫超導研究奠基人之一趙忠賢,就提出了研製兆瓦級高溫超導磁體感應加熱裝置的設想。 “當時,全球僅德、韓各有一台工業級超導感應加熱裝置,分別為720千瓦和300千瓦,‘兆瓦級’則是空白。其關鍵技術一直被發達國家視為核心秘密,這也導致我國高性能鋁材嚴重依賴進口。”近日,上海市超導材料及系統工程中心主任洪智勇在接受科技日報記者採訪時說。 2013年1月,江西聯創光電科技股份有限公司(以下簡稱聯創光電)協同上海超導科技股份有限公司、北京交通大學等成立聯創超導技術團隊,由北京交通大學教授戴少濤擔任總負責人。 為了更好地搞研發,江西聯創光電超導應用有限公司(以下簡稱聯創超導)應運而生,其股東一個是江西省電子集團,一個是聯創光電。 自主研發“兆瓦級”有兩大“高墻”需要翻越。“一是產品自主創新程度高,無同類參照標準;二是設備復雜,標準覆蓋範圍廣,相當於從零開始。” 戴少濤告訴記者。 “最大的困難是決策。” 聯創超導董事長伍銳說,“趙院士提出研究方向的時候,董事會認為這類高科技設備的投資失敗的可能性大,對於到底做不做有過猶豫。” 作為江西老牌上市公司,聯創光電嘗到過科學和技術聯手帶來的紅利,其產品在神舟飛船和登月車上均有應用。“底氣來源於經驗,誌氣來源於情懷。” 伍銳說,“最後大家一致決定,一定要攻下這個‘山頭’!” 攀越技術壁壘“巨人峰” 在聯創超導的試驗車間裏,隨著紅色按鈕的按下,電機帶動直徑446毫米、長度1335毫米、重量562公斤的鋁棒高速旋轉。 20℃、200℃、400℃……溫度檢測表裏的數據持續上升。18分鐘後,鋁棒溫度達到設定的450℃。汗流浹背的伍銳雙拳緊握,激動地喊道:“樣機成了!”那一刻,時間定格在2019年3月8日。

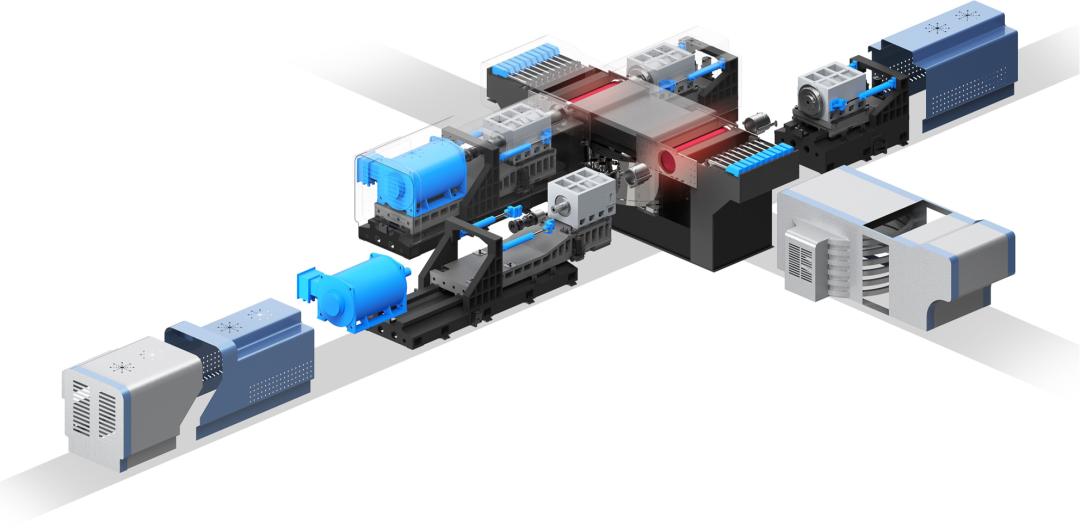

生產車間。 一路走來,六載春秋,團隊“屢敗屢戰”,歷經了20多次的自我否定、自我顛覆、自我修正。 時任聯創超導總工程師的蔣國忠告訴記者:“蹚一條自主創新的路並不容易。不僅可參考的文獻、試驗數據很少,而且面對的還是‘巨人’般的技術壁壘 —— 大型高溫超導磁體電—磁—熱—力多物理場藕合仿真技術、大型高溫超導磁體結構設計……”

設備應用現場。 2015年6月,樣機的主軸因沒有克服尖峰扭矩導致斷裂,項目被迫停擺。“當時主軸是進口最好的,誰也沒想到這麽好的配件都頂不住。”蔣國忠說。 為了突破難點,團隊決定推倒重來。“那段時間挺熬人,吃住都在車間,回房就癱倒在床上,睡又睡不著,腦子裏不停地回想主軸的問題。我們花了4個月重做仿真樣機、匹配雙電機,研發才得以為繼。”蔣國忠的辦公室就設在車間的二樓,推開門就能看見樣機。

仿真樣機。 千錘百煉,蒼天不負。2019年7月1日,在中國有色金屬工業協會舉行的技術鑒定會上,專家一致認定:該項目是“國際上首次研製成功的最大的兆瓦級超導感應加熱裝置”。 戴少濤告訴記者:“設備的加熱技術是全球唯一能對400毫米以上大口徑金屬工件進行芯表同步超均勻快速加熱的方法。 相對於國際上幾百千瓦級的水平,‘兆瓦級’好比汽車發動機排量從零點幾到了2.0,應用空間一下打開了。”

整體實物圖。 披荊斬棘劍指“全球一流” 設備研製不易,產業化之路亦滿是荊棘。 “競爭對手複製和追趕的周期至少需要5年。” 蔣國忠說,“這5年我們要做的事有很多。” 該項目僅技術難點突破取得的專利就有44項,如果產業化失敗,不僅意味著巨額投資打了水漂,企業轉型升級也將受到重挫。在伍銳看來,“科研攻關如同賽跑,但只有第一沒有第二,比的就是誰先‘撞線’”。 “這幾年先是牽頭制定高溫超導直流透熱裝置的國家推薦性標準;然後申請上海能效中心的節能設備認證,認證通過後,下遊企業可以拿到節能補貼;另外還需積極尋求央企合作,打開市場示範效應。”蔣國忠說。 2021年,位於黑龍江省的中鋁集團東北輕合金有限責任公司欲向高端化、智能化、綠色化鋁加工企業邁進,這套遠在江西的設備為其解了燃眉之急。 經過一年多的緊張試生產作業,項目最終得到充分驗證:電單耗同比降低53%,僅需原加熱時間的1/54就可將鋁材加熱至所需溫度,將溫差精準控制在3℃—5℃範圍之內,單台設備每年可節省數百萬元電費。

設備整體圖。 在今年4月20日的投產現場上,趙忠賢院士充滿期待。他說:“我覺得這是一個非常好的起點,一個高新技術和傳統產業的結合,我認為這是未來傳統產業發展一個非常重要的方式。” 中鋁高端製造副總裁、東輕黨委書記、董事長王學書說,高溫超導感應加熱裝置的正式投產,在金屬熱加工行業實現了顛覆性替代應用,將助力我國更快實現“雙碳”目標。 一步先,步步先。“雖然設備是全球首台,且價格不菲,走向市場時,下遊企業一開始有疑慮,但國標的制定、節能的認證以及中鋁的成功試用,給大家吃了顆‘定心丸’。”蔣國忠說。 如今,聯創超導在手訂單已突破60台。超導熱加工技術這把利劍,牢牢地攥在了國人手中! 【編輯:丘志彬】

|